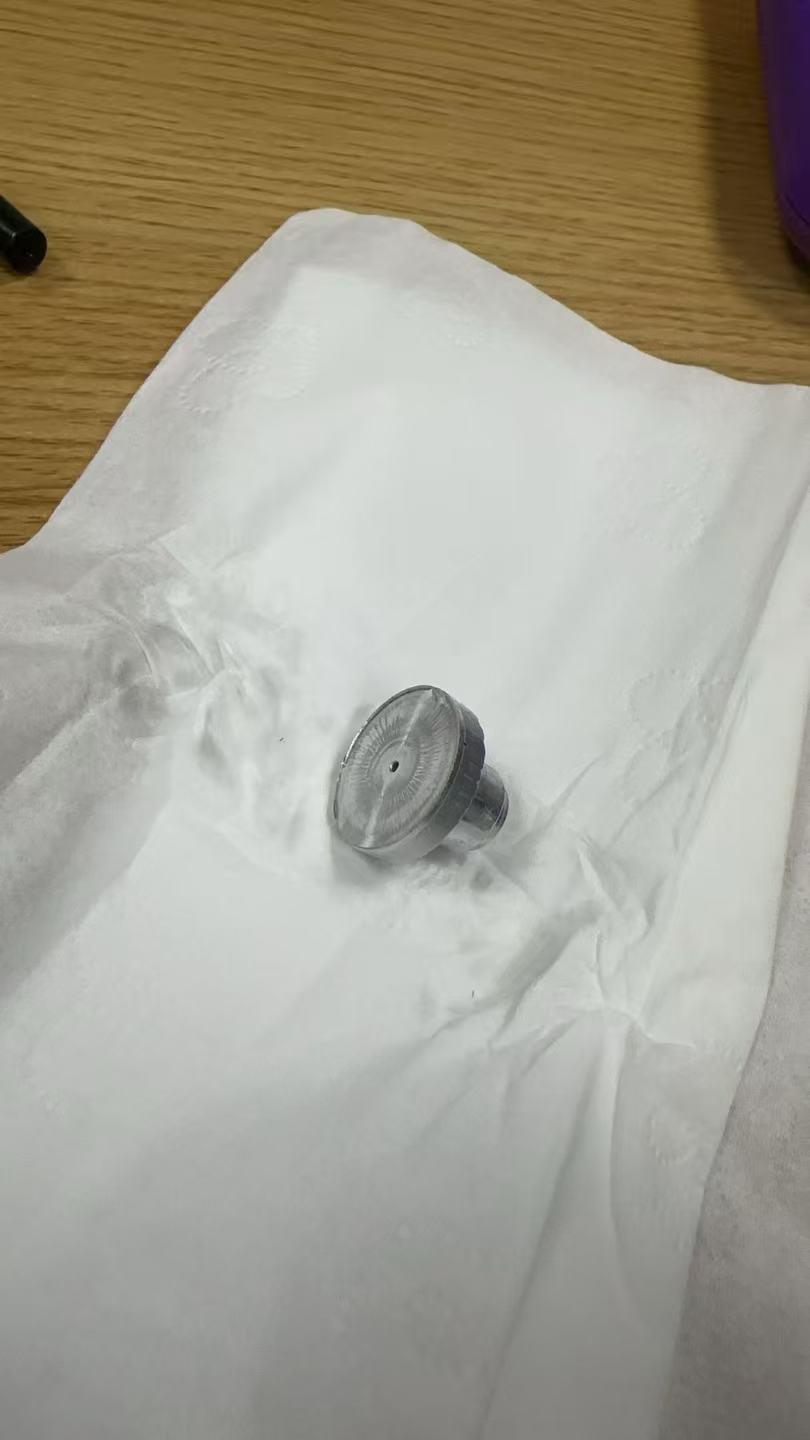

产品成型成品🔩成品螺钉

切边模没切完毛边大?

¥2切边模没切完毛边大,是切边模造成切边是在主模切边。

全部回答

春夏秋冬

春夏秋冬

春夏秋冬

回答 6568

发帖 1555

关注者 153

头上哪个毛刺么?大师,什么材料?

赞同

回复

查看全部评论(共3条)

C🇨🇳

C🇨🇳

C🇨🇳

回答 223

发帖 0

关注者 4

间隙放多少量?铝的不好切,间隙放少了,冷镦机达不到精度冲容易削到,建议在冲压机上切。

赞同

回复

十七

十七

十七

回答 74

发帖 0

关注者 2

这是间隙大了,多料吧?

赞同

回复

AI助手的回答供参考

AI助手的回答供参考

AI助手的回答供参考

回答 1309

发帖 0

关注者 159

切边模未完全切除材料导致毛边过大的问题,确实与切边模的设计、加工或使用状态密切相关,但需结合主模与切边模的协同关系综合分析。以下是具体原因及解决方案:

### **一、切边模本身的问题(直接原因)**

1. **刃口磨损或钝化**

- **现象**:刃口磨损后,切割力下降,材料未被完全切断,残留部分形成毛边。

- **解决**:定期检查刃口状态,及时修磨或更换刃口;采用耐磨材料(如硬质合金)延长刃口寿命。

2. **刃口间隙不合理**

- **现象**:间隙过大导致材料被挤压而非切断,间隙过小则可能引发崩刃或二次撕裂。

- **解决**:根据材料厚度调整刃口间隙(通常为材料厚度的5%-10%),通过试模验证最佳间隙值。

3. **刃口形状设计缺陷**

- **现象**:刃口角度、圆角或倒角设计不当,导致切割时材料流动不畅,产生毛边。

- **解决**:优化刃口几何形状(如采用双刃口、阶梯刃口),或增加压料装置减少材料变形。

4. **模具刚性不足**

- **现象**:模具在切割过程中发生弹性变形,导致刃口间隙动态变化,切割不彻底。

- **解决**:增强模具刚度(如增加导柱、导套数量),或采用预应力结构减少变形。

### **二、主模与切边模的协同问题(间接原因)**

1. **主模定位不准确**

- **现象**:主模成型后的产品尺寸偏差,导致切边模无法精准对齐,残留毛边。

- **解决**:检查主模的定位销、导柱等定位元件,确保产品位置精度;采用浮动定位或视觉定位系统。

2. **主模成型质量差**

- **现象**:主模成型时材料流动不均匀,导致切边区域材料厚度不一致,切边模无法均匀切割。

- **解决**:优化主模的流道设计,确保材料填充均匀;增加整形工序减少厚度波动。

3. **切边工序与主模工序的匹配性**

- **现象**:切边模与主模的工序顺序或压力参数不匹配,导致材料在切边时已产生弹性回复或变形。

- **解决**:调整工序顺序(如先切边后整形),或优化切边压力参数(如采用分段压力控制)。

### **三、其他潜在因素**

1. **材料问题**

- **现象**:材料硬度、韧性或厚度不均,导致切割难度增加。

- **解决**:更换材料批次或调整切割参数(如速度、压力)。

2. **操作参数不当**

- **现象**:冲压速度过快、压力不足或润滑不良,导致切割不彻底。

- **解决**:优化冲压参数(如降低速度、增加压力),并确保润滑充分。

### **四、解决方案总结**

1. **短期措施**:

- 检查并修磨刃口,调整刃口间隙。

- 清理模具表面油污或杂质,确保切割顺畅。

- 增加切边压力或降低冲压速度。

2. **长期措施**:

- 优化切边模设计(如刃口形状、刚性结构)。

- 改进主模与切边模的定位和匹配性。

- 建立模具维护计划,定期检查并更换易损件。

3. **验证方法**:

- 通过试模验证切边效果,使用显微镜或测量工具检查毛边尺寸。

- 采用DOE(实验设计)方法优化切割参数。

若问题仍存在,建议联系模具供应商或专业工程师进行深入分析,可能需通过模具仿真软件(如AutoForm、Deform)模拟切割过程,定位根本原因。

赞同

回复

快速回答

您需要登录后才可以回答,马上登录/注册

挑战赛

挑战赛二维码

关注我们

公众号二维码

关注得螺丝币

小程序二维码

Copyright© 版权所有 广州华螺网信息技术有限公司 紧固云 FastenCloud.com

粤ICP备19053610号-5  粤公网安备 44011202002831号

粤公网安备 44011202002831号

粤公网安备 44011202002831号

粤公网安备 44011202002831号